Металлический вентилятор OEM

Часто слышу вопросы про металлические вентиляторы OEM. Люди ищут надежного поставщика, но многие ожидали, что это просто вопрос выбора модели и цены. На самом деле, это гораздо сложнее. Я не инженер-конструктор, но за годы работы с производством вентиляционного оборудования убедился, что качество металлической вентиляции, произведенной по заказу – это комплексный процесс, который требует внимания к деталям, от выбора материала до финальной упаковки. Часто за красивой картинкой скрывается некачественная сборка и быстро выйдущий из строя продукт. Попробую поделиться своим опытом и наблюдениями.

Что такое OEM в вентиляционных системах?

Начнем с основ. OEM, или Original Equipment Manufacturer, – это производитель оригинального оборудования. То есть, мы производим вентиляторы промышленного класса, которые затем используются другими компаниями в их готовых продуктах. Это может быть от крупной строительной фирмы до небольшого производителя климатического оборудования. Разница между прямым продажам конечному потребителю и работой по OEM значительно влияет на требования к производству, сертификацию и логистику. Тут важно сразу понимать, что работа с OEM предполагает не только производство, но и тесное сотрудничество с заказчиком на всех этапах.

Некоторые компании думают, что OEM – это простой способ получить дешевые вентиляторы. Это заблуждение. Заказчики часто предъявляют очень жесткие требования к качеству, функциональности и безопасности, особенно если их продукт предназначен для использования в сложных условиях. Именно поэтому нам часто приходится работать с разными металлами – от нержавеющей стали для агрессивных сред до алюминия для легкости и высокой теплопроводности. Выбор металла напрямую влияет на долговечность и надежность вентилятора. Бывало, получали заказы на вентиляторы для зернохранилищ – там коррозионная среда просто убивает некачественный металл.

Выбор материалов и влияние на производительность

Выбор металла – это, пожалуй, один из самых критичных этапов. Как уже упоминалось, нержавеющая сталь – отличный выбор для влажных и агрессивных сред, но она дороже. Алюминий легче и дешевле, но менее устойчив к коррозии. Сталь, конечно, самый распространенный и экономичный вариант, но требует обработки и покрытия для защиты от ржавчины. Бывало, заказывали вентиляторы из нержавейки для пищевой промышленности – там очень строгие санитарные требования, и даже минимальное загрязнение неприемлемо. Использовали только сертифицированную нержавеющую сталь марки AISI 304.

Помимо материала корпуса, важно обратить внимание на качество лопастей. Они должны быть тщательно сбалансированы, чтобы избежать вибрации и шума. Часто используют профилированный алюминий, но и сталь может быть вполне приемлемым вариантом. Важно, чтобы все соединения были прочными и надежными, а уплотнения – герметичными. Один раз получили партию металлических вентиляторов с некачественными уплотнениями – в итоге заказчик отказался от всей партии из-за повышенного уровня пыли и загрязнений. Это была дорогостоящая ошибка, которая могла обойтись нам очень дорого.

Проблемы сборки и контроль качества

Сборка металлического вентилятора OEM – это трудоемкий процесс, требующий высокой квалификации персонала и строгого соблюдения технологических процессов. Неправильная сборка может привести к серьезным проблемам с производительностью, надежностью и безопасностью. Мы используем как механическую, так и автоматическую сборку, в зависимости от сложности конструкции и объема производства. Автоматизация позволяет повысить производительность и снизить вероятность ошибок, но требует значительных инвестиций.

Контроль качества – это обязательный этап. Мы осуществляем контроль на каждом этапе производства, от входного контроля материалов до финальной упаковки готовой продукции. Используем различные методы контроля – визуальный осмотр, измерение параметров, испытания на вибрацию, шума и герметичность. Часто применяем статистические методы контроля качества (SPC) для выявления и устранения проблем на ранних стадиях. Бывали случаи, когда мы обнаруживали брак только после того, как вентиляторы уже были собраны и упакованы. В таких случаях приходилось перерабатывать партию, что значительно увеличивало затраты и затягивало сроки поставки.

Логистика и упаковка

Логистика вентиляторов OEM – это отдельная головная боль. Вентиляторы – это достаточно громоздкий и хрупкий груз, требующий специальной упаковки. Мы используем деревянные поддоны с термоусадочной пленкой, чтобы защитить вентиляторы от повреждений во время транспортировки. Также используем специальные прокладки и наполнители для предотвращения вибрации и ударов. Важно правильно рассчитать вес и габариты груза, чтобы минимизировать транспортные расходы. Часто приходится работать с разными транспортными компаниями, чтобы найти оптимальное решение.

Не стоит недооценивать важность правильной маркировки и документации. Каждый вентилятор должен быть снабжен ярлыком с информацией о модели, серийном номере, дате производства и других характеристиках. Также необходимо предоставить заказчику техническую документацию, включая схему сборки, руководство по эксплуатации и инструкции по обслуживанию. Несоблюдение этих требований может привести к проблемам при использовании вентилятора.

Ключевые ошибки при работе с OEM

На мой взгляд, самые распространенные ошибки при работе с OEM вентиляторами связаны с недостаточным контролем качества, неадекватными требованиями к материалам и сборке, а также неправильной логистикой и упаковкой. Заказчики часто пытаются сэкономить на этих аспектах, что в итоге приводит к проблемам с надежностью и долговечностью продукции. Важно понимать, что качество вентилятора для промышленного применения напрямую зависит от качества используемых материалов, точности сборки и правильной упаковки.

Еще одна ошибка – это недостаточное взаимодействие с производителем на всех этапах производства. Заказчик должен быть вовлечен в процесс проектирования, выбора материалов и контроля качества. Регулярные встречи и обсуждения помогают выявить и устранить проблемы на ранних стадиях и избежать дорогостоящих ошибок. Имею опыт работы с многими заказчиками, и те, кто уделяет внимание этим аспектам, получают самые лучшие результаты.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Простой вентилятор TSFD-A2

Простой вентилятор TSFD-A2 -

Ультразвуковой механический тип TSW-C1

Ультразвуковой механический тип TSW-C1 -

Башенный вентилятор TST10-MD

Башенный вентилятор TST10-MD -

PTC-нагреватель TSH-RC

PTC-нагреватель TSH-RC -

Башенный вентилятор TST10-RD

Башенный вентилятор TST10-RD -

Простой вентилятор TSFD-40MB

Простой вентилятор TSFD-40MB -

Простой вентилятор FD-40A

Простой вентилятор FD-40A -

PTC-нагреватель TSH-RB

PTC-нагреватель TSH-RB -

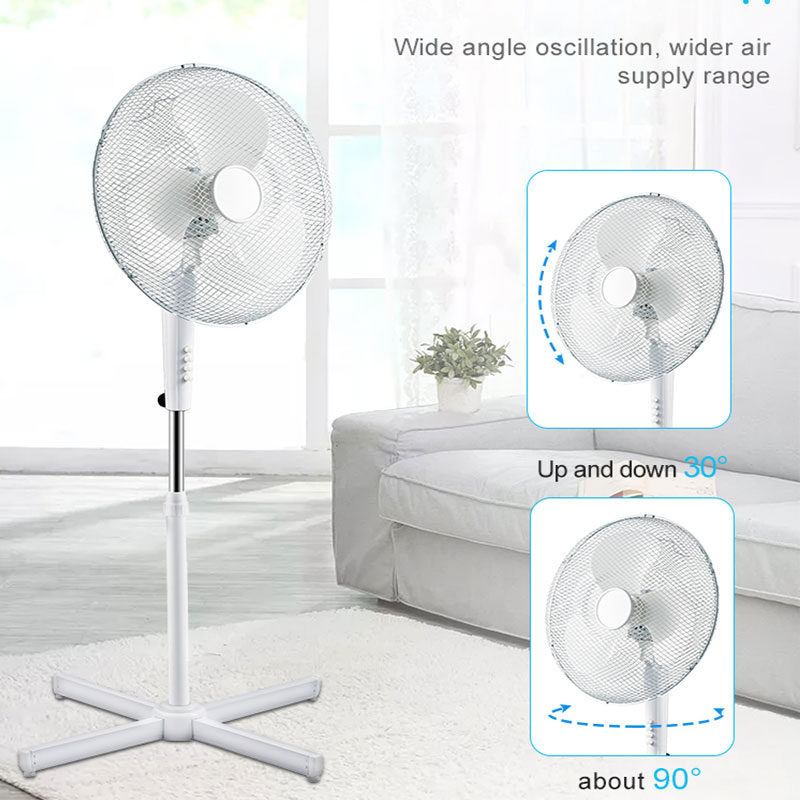

Новая подставка для вентилятора FD-40G2

Новая подставка для вентилятора FD-40G2 -

Новая подставка для вентилятора FD-40G1

Новая подставка для вентилятора FD-40G1 -

Башенный вентилятор TST08-RD

Башенный вентилятор TST08-RD -

Тип ватного тампона TSW-DW1

Тип ватного тампона TSW-DW1

Связанный поиск

Связанный поиск- Дешевые настольные вентиляторы Москва

- Купить Увлажнитель воздуха Delmar

- Механические очистители воздуха в Китае

- Завод инфракрасных обогревателей Ballu

- Поставщики керамических обогревателей

- Цены на фильтры для воздухоочистителей

- Дешевые Ballu увлажнитель

- Цена настольного вентилятора 1

- Дешевый увлажнитель воздуха для квартиры

- Цена увлажнителя Polaris